大ロットの生産を行う場合、自働化設備を導入することで生産の効率化を図り、人件費の削減(コストダウン)を実現しています。

また、自動光学検査機能(AOI:Automated Optical Inspection)を付加することで、カメラによる画像判定をおこない、製品のセット漏れ・品種違いなど、不具合品の流出を防ぎます。

loading...

menu 閉じる

ソリューション事例生産ラインの自動化とパッケージの統一

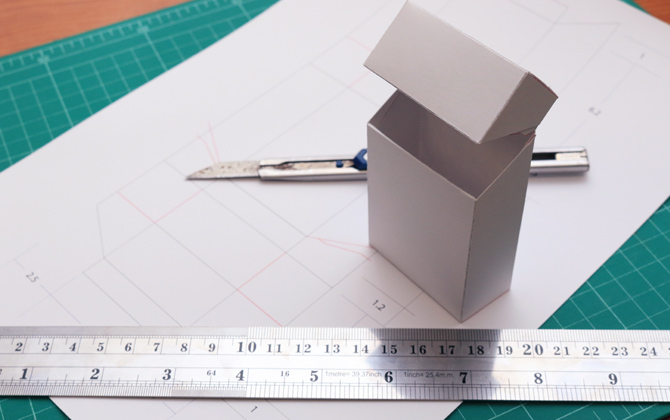

デザイン統一と生産ラインの効率化により大幅なコスト削減が可能に。

お客さまの事業強化に大きく貢献。

-

ご相談の概要

大手電機メーカーさま

フラッシュメモリ製品の開発・製造・販売を行う大手電機メーカーさま。B2C事業強化のため、弊社を「GLOBAL PACKAGE PARTNER」として採用いただく。海外現法が個別に製造していたパッケージ仕様の統一と生産の自動化、グローバルSCMの強化について様々な課題を抱えていた。

-

導入効果

-

お客さまの課題

- 製品のパッケージに関わる原価を低減したい

- WorldWideでのパッケージデザインを統一したい

- パッケージ生産を自動化させることで安定化したい

- 不具合発生時の失敗コストを低減したい

-

ソリューションにより

実現したこと- パッケージ仕様の統一による部材の共通購買

- パレタイズ設計による輸送費用の削減

- F/CベースでのLot調整による部材コストの低減

- 自動機による人件費削減と生産の安定化

- システム連携による在庫情報の見える化

- トラッキング情報の管理による失敗コストの抑制